디스크 상단 크기와 디자인의 변화를 처리하는 디스크 상단 조립 기계의 능력은 일반적으로 기계, 전자 및 소프트웨어 기능의 조합과 관련된 여러 요소에 따라 달라집니다. 이러한 변형이 일반적으로 관리되는 방법은 다음과 같습니다.

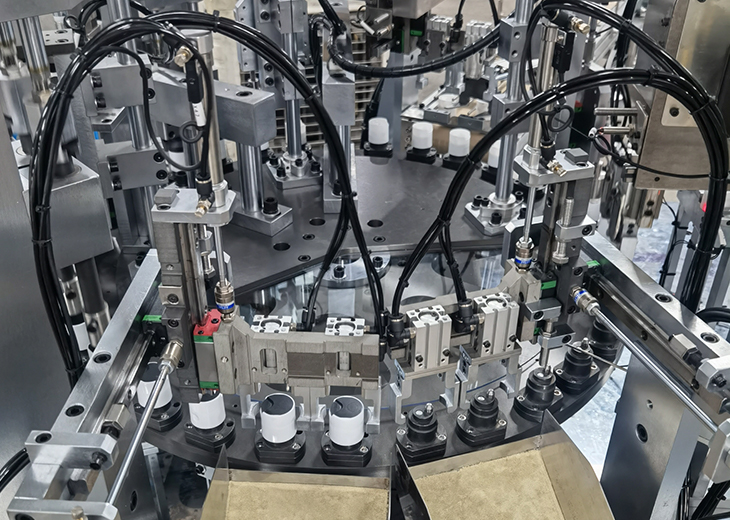

조정 가능한 도구 및 고정 장치: 디스크 상단 조립 기계에는 다양한 디스크 상단 크기와 디자인을 수용할 수 있도록 설계된 정교하고 조정 가능한 도구 및 고정 장치가 장착되어 있습니다. 이러한 구성 요소는 조립 과정에서 각 디스크 상단을 안전하게 고정하고 정렬하도록 미세 조정될 수 있습니다. 이러한 조정 기능은 치수나 모양에 관계없이 각 부품이 올바르게 배치되도록 보장하므로 정밀도와 일관성을 유지하는 데 중요합니다. 이러한 도구를 빠르고 쉽게 조정할 수 있으면 전환 중 가동 중지 시간이 최소화되어 전반적인 생산성이 향상됩니다.

모듈형 구성 요소: 다양한 생산 실행의 다양한 요구 사항을 해결하기 위해 기계에는 쉽게 교체하거나 재구성할 수 있는 모듈형 구성 요소가 통합되어 있습니다. 이러한 모듈식 장치에는 디스크 상단의 특정 크기와 모양을 처리하도록 설계된 다양한 유형의 그리퍼, 피더 및 어셈블리 헤드가 포함될 수 있습니다. 모듈식 접근 방식을 사용하면 광범위한 개조 없이 기계를 신제품에 신속하게 적용할 수 있습니다. 이러한 유연성으로 인해 시간이 절약될 뿐만 아니라 다양한 제품 라인에 대한 여러 전용 기계를 유지 관리하는 데 드는 비용도 절감됩니다.

자동화된 비전 시스템: 이 기계에는 고해상도 카메라와 정교한 이미지 처리 소프트웨어를 활용하는 고급 자동화 비전 시스템이 통합되어 있습니다. 이러한 시스템은 시각적 특성을 분석하여 다양한 디스크 상단 디자인을 감지하고 식별할 수 있습니다. 디스크 상단이 식별되면 비전 시스템은 기계의 제어 시스템과 통신하여 조립 프로세스를 실시간으로 조정합니다. 이를 통해 각 디스크 탑이 고유한 사양에 따라 정확하게 조립될 수 있습니다. 이러한 비전 시스템은 높은 품질을 유지하고 조립 오류 가능성을 줄이는 데 중요합니다.

프로그래밍 가능한 설정: 디스크 탑 조립 기계의 제어 시스템은 고도로 사용자 정의 가능한 프로그래밍 가능한 설정을 특징으로 합니다. 운전자는 각 유형의 디스크 상단에 대해 속도, 토크, 위치 지정과 같은 특정 매개변수를 입력할 수 있습니다. 이러한 매개변수는 기계의 메모리에 저장되므로 생산 중에 빠르게 검색하고 적용할 수 있습니다. 이러한 수준의 프로그래밍 가능성을 통해 기계는 각 제품의 요구 사항에 정확하게 맞춰져 성능과 품질을 향상할 수 있습니다. 이 기능은 작업자가 다양한 제품 설정 간에 쉽게 전환할 수 있으므로 전환의 복잡성을 줄여줍니다.

센서 통합: 통합 센서는 조립 프로세스를 모니터링하는 데 중추적인 역할을 합니다. 레이저, 광학 또는 압력 센서를 포함할 수 있는 이러한 센서는 조립 작업의 다양한 측면에 대한 데이터를 지속적으로 수집합니다. 예를 들어, 디스크 상단이 올바른 위치에 있는지 감지하고, 치수를 측정하고, 어셈블리 구성 요소가 올바르게 정렬되었는지 확인할 수 있습니다. 편차가 감지되면 기계는 자동으로 작동을 조정하여 문제를 해결할 수 있습니다. 이러한 실시간 모니터링 및 조정 기능은 변동을 처리하고 일관된 품질을 유지하는 데 필수적입니다.

유연한 공급 시스템: 기계의 공급 시스템은 매우 유연하게 설계되어 다양한 디스크 상단 크기와 디자인을 수용할 수 있습니다. 이러한 유연성은 다양한 부품을 처리하도록 구성할 수 있는 진동 보울, 컨베이어 또는 로봇 팔과 같은 조정 가능한 피더를 통해 달성됩니다. 이러한 시스템은 디스크 상단이 올바른 방향과 속도로 기계에 공급되도록 보장합니다. 공급 시스템의 적응성은 특히 다양한 제품 변형을 처리할 때 원활하고 효율적인 생산 흐름을 유지하는 데 중요합니다.